కస్టమ్ ప్యాకేజింగ్ ప్రపంచంలో, ముఖ్యంగాకస్టమ్ స్టాండ్-అప్ పౌచ్లు, తయారీదారులు ఎదుర్కొనే అతిపెద్ద సవాళ్లలో ఒకటి లామినేషన్ ప్రక్రియలో ఇంక్ స్మెరింగ్. "డ్రాగింగ్ ఇంక్" అని కూడా పిలువబడే ఇంక్ స్మెరింగ్, మీ ఉత్పత్తి రూపాన్ని నాశనం చేయడమే కాకుండా అనవసరమైన జాప్యాలు మరియు అధిక ఉత్పత్తి ఖర్చులకు దారితీస్తుంది. విశ్వసనీయస్టాండ్-అప్ పౌచ్ల తయారీదారు,మేము అధిక-నాణ్యత, దోషరహిత ప్యాకేజింగ్ పరిష్కారాలను అందించడం యొక్క ప్రాముఖ్యతను అర్థం చేసుకున్నాము, అందుకే ఇంక్ స్మెరింగ్ను నివారించడానికి మరియు ప్రతిసారీ ఖచ్చితమైన ఫలితాలను నిర్ధారించడానికి మేము నిపుణుల పద్ధతులను అభివృద్ధి చేసాము.

ఈ సమస్యను తొలగించడానికి మనం తీసుకునే చర్యలను నిశితంగా పరిశీలిద్దాం, మా కస్టమ్-ప్రింటెడ్ స్టాండ్-అప్ పౌచ్లు ఎల్లప్పుడూ అత్యున్నత ప్రమాణాలకు అనుగుణంగా ఉండేలా చూసుకుందాం.

1. ఖచ్చితమైన అంటుకునే అప్లికేషన్ నియంత్రణ

ఇంక్ స్మెరింగ్ను నివారించడానికి కీలకం ఏమిటంటే, ఉపయోగించే అంటుకునే మొత్తాన్ని నియంత్రించడం ద్వారా ప్రారంభమవుతుందిలామినేషన్ ప్రక్రియ. ఎక్కువ జిగురును ఉపయోగించడం వల్ల ముద్రిత సిరాతో కలిసిపోతుంది, దీనివల్ల అది మరకలు పడవచ్చు లేదా మరకలు పడవచ్చు. దీనిని పరిష్కరించడానికి, మేము సరైన జిగురు రకాన్ని జాగ్రత్తగా ఎంచుకుంటాము మరియు అదనపు లేకుండా సరైన సంశ్లేషణను నిర్ధారించడానికి అప్లికేషన్ స్థాయిలను సర్దుబాటు చేస్తాము. సింగిల్-కాంపోనెంట్ జిగురుల కోసం, మేము దాదాపు 40% పని సాంద్రతను నిర్వహిస్తాము మరియు రెండు-కాంపోనెంట్ జిగురుల కోసం, మేము 25%-30% లక్ష్యంగా పెట్టుకున్నాము. అంటుకునే పరిమాణాన్ని ఈ జాగ్రత్తగా నియంత్రించడం వలన లామినేట్పై సిరా బదిలీ ప్రమాదాన్ని తగ్గిస్తుంది, ముద్రణను శుభ్రంగా మరియు పదునుగా ఉంచుతుంది.

2. ఫైన్-ట్యూనింగ్ గ్లూ రోలర్ ప్రెజర్

గ్లూ రోలర్లు ప్రయోగించే ఒత్తిడి ఇంక్ స్మెరింగ్ను నివారించడంలో మరొక కీలకమైన అంశం. ఎక్కువ ఒత్తిడి అంటుకునే పదార్థాన్ని ప్రింటెడ్ ఇంక్లోకి చాలా దూరం నెట్టివేసి, మరకకు దారితీస్తుంది. సరైన మొత్తంలో ఒత్తిడి వర్తించేలా మేము గ్లూ రోలర్ ప్రెజర్ను సర్దుబాటు చేస్తాము - ప్రింట్ను ప్రభావితం చేయకుండా పొరలను సమర్థవంతంగా బంధించడానికి ఇది సరిపోతుంది. అదనంగా, ఉత్పత్తి సమయంలో ఏదైనా ఇంక్ స్మెరింగ్ గమనించినట్లయితే, రోలర్లను శుభ్రం చేయడానికి మేము డైల్యూయెంట్ను ఉపయోగిస్తాము మరియు మరింత తీవ్రమైన సందర్భాల్లో, పూర్తి శుభ్రపరచడం కోసం మేము ఉత్పత్తి లైన్ను ఆపివేస్తాము. ఈ వివరాలకు శ్రద్ధ తుది ఉత్పత్తిలో ఏవైనా ఇంక్ లోపాలు లేవని నిర్ధారిస్తుంది.

3. స్మూత్ అప్లికేషన్ కోసం అధిక-నాణ్యత గ్లూ రోలర్లు

ఇంక్ స్మెరింగ్ ప్రమాదాన్ని మరింత తగ్గించడానికి, మేము మృదువైన ఉపరితలాలు కలిగిన ప్రీమియం-నాణ్యత గ్లూ రోలర్లను ఉపయోగిస్తాము. కఠినమైన లేదా దెబ్బతిన్న రోలర్లు అదనపు అంటుకునే పదార్థాన్ని ప్రింట్లోకి బదిలీ చేయగలవు, దీనివల్ల స్మెరింగ్కు దారితీస్తుంది. మా గ్లూ రోలర్లు క్రమం తప్పకుండా నిర్వహించబడుతున్నాయని మరియు ఈ సమస్యలను నివారించడానికి సాధ్యమైనంత ఉత్తమ నాణ్యతను కలిగి ఉన్నాయని మేము నిర్ధారిస్తాము. అధిక-నాణ్యత రోలర్లలో ఈ పెట్టుబడి ప్రతి పర్సుకు అంటుకునే పరిపూర్ణ అప్లికేషన్ను అందుతుందని నిర్ధారిస్తుంది, ఫలితంగా ప్రతిసారీ స్పష్టమైన మరియు శక్తివంతమైన ముద్రణ లభిస్తుంది.

4. సరిగ్గా సరిపోలిన యంత్ర వేగం మరియు ఆరబెట్టే ఉష్ణోగ్రత

ఇంక్ స్మెరింగ్ కు మరో సాధారణ కారణం యంత్ర వేగం మరియు ఎండబెట్టే ఉష్ణోగ్రత సరిపోకపోవడం. యంత్రం చాలా నెమ్మదిగా నడుస్తుంటే లేదా ఎండబెట్టే ఉష్ణోగ్రత చాలా తక్కువగా ఉంటే, లామినేట్ వేసే ముందు సిరా పదార్థానికి సరిగ్గా బంధించబడదు. దీనిని పరిష్కరించడానికి, మేము యంత్ర వేగం మరియు ఎండబెట్టే ఉష్ణోగ్రత రెండింటినీ చక్కగా ట్యూన్ చేస్తాము, అవి సంపూర్ణంగా సమకాలీకరించబడ్డాయని నిర్ధారించుకుంటాము. ఇది ఇంక్ పొర త్వరగా మరియు సురక్షితంగా ఆరిపోతుందని నిర్ధారిస్తుంది, అంటుకునే పదార్థాన్ని వర్తించేటప్పుడు ఏదైనా స్మెరింగ్ జరగకుండా చేస్తుంది.

5. అనుకూలమైన సిరాలు మరియు సబ్స్ట్రేట్లు

స్మెరింగ్ను నివారించడానికి సరైన ఇంక్ మరియు సబ్స్ట్రేట్ కలయికను ఎంచుకోవడం చాలా ముఖ్యం. మాలో ఉపయోగించే సిరాలు ఎల్లప్పుడూ ఉండేలా చూసుకుంటాముకస్టమ్-ప్రింటెడ్ స్టాండ్-అప్ పౌచ్లుఉపయోగించిన పదార్థాలకు అనుకూలంగా ఉంటాయి. సిరా ఉపరితలానికి బాగా అంటుకోకపోతే, లామినేషన్ ప్రక్రియ సమయంలో అది అద్దిగా మారవచ్చు. మేము పనిచేసే ఉపరితలాల కోసం ప్రత్యేకంగా రూపొందించబడిన సిరాలను ఉపయోగించడం ద్వారా, ముద్రణ పదునుగా, శక్తివంతంగా మరియు మరకలు లేకుండా ఉండేలా చూసుకుంటాము.

6. రెగ్యులర్ ఎక్విప్మెంట్ నిర్వహణ

చివరగా, ప్రింటింగ్ మరియు లామినేషన్ పరికరాల యాంత్రిక భాగాలను క్రమం తప్పకుండా నిర్వహించడం మరియు తనిఖీ చేయడం చాలా అవసరం. అరిగిపోయిన లేదా దెబ్బతిన్న గేర్లు, రోలర్లు లేదా ఇతర భాగాలు తప్పుగా అమర్చడం లేదా అసమాన ఒత్తిడిని కలిగిస్తాయి, ఫలితంగా ఇంక్ స్మెరింగ్ జరుగుతుంది. ప్రతి భాగం ఖచ్చితమైన సమకాలీకరణలో పనిచేస్తుందని నిర్ధారించుకోవడానికి మేము మా అన్ని యంత్రాలపై సాధారణ తనిఖీలు మరియు నిర్వహణను నిర్వహిస్తాము. ఈ చురుకైన విధానం ఉత్పత్తి సమయంలో సమస్యలను నివారించడానికి సహాయపడుతుంది, మా కస్టమ్ స్టాండ్-అప్ పౌచ్లు వాటి అధిక నాణ్యతను నిర్వహిస్తాయని నిర్ధారిస్తుంది.

ముగింపు

నాయకుడిగాస్టాండ్-అప్ పౌచ్ల తయారీదారు, మా క్లయింట్ల అంచనాలను అందుకోవడమే కాకుండా వాటిని మించిపోయే కస్టమ్-ప్రింటెడ్ స్టాండ్-అప్ పౌచ్లను ఉత్పత్తి చేయడానికి మేము కట్టుబడి ఉన్నాము. అంటుకునే అప్లికేషన్ను జాగ్రత్తగా నియంత్రించడం, రోలర్ ఒత్తిడిని సర్దుబాటు చేయడం, అత్యున్నత-నాణ్యత పరికరాలను నిర్వహించడం మరియు సరైన పదార్థాలను ఎంచుకోవడం ద్వారా, ఇంక్ స్మెరింగ్ మా ఉత్పత్తుల నాణ్యతను ప్రభావితం చేయకుండా మేము నిరోధిస్తాము. ఈ ఖచ్చితమైన దశలు క్రియాత్మకంగా మరియు దోషరహితంగా ఉండే ప్యాకేజింగ్ను అందించడానికి మాకు అనుమతిస్తాయి.

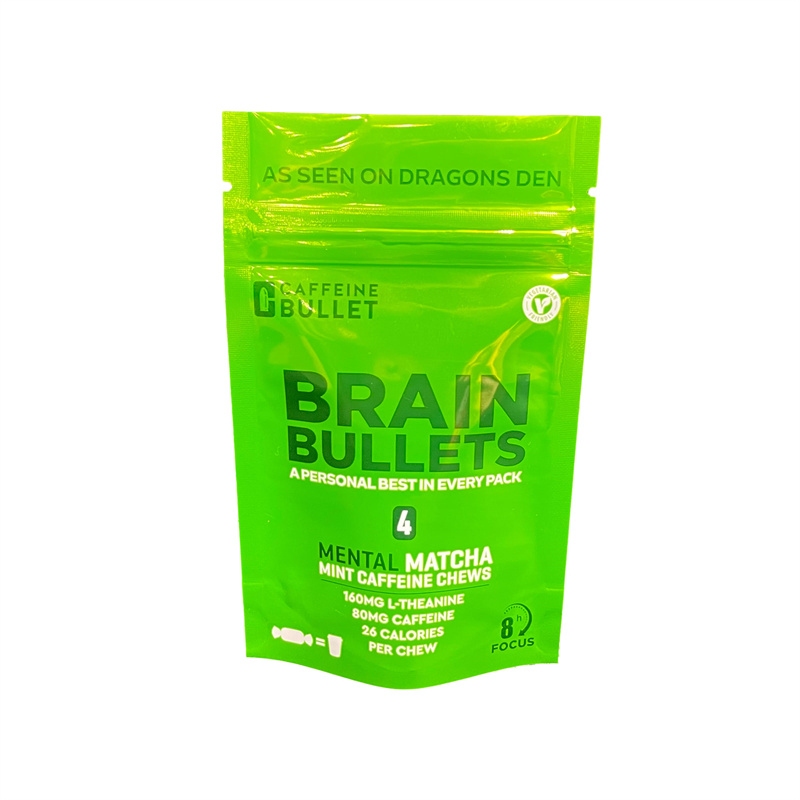

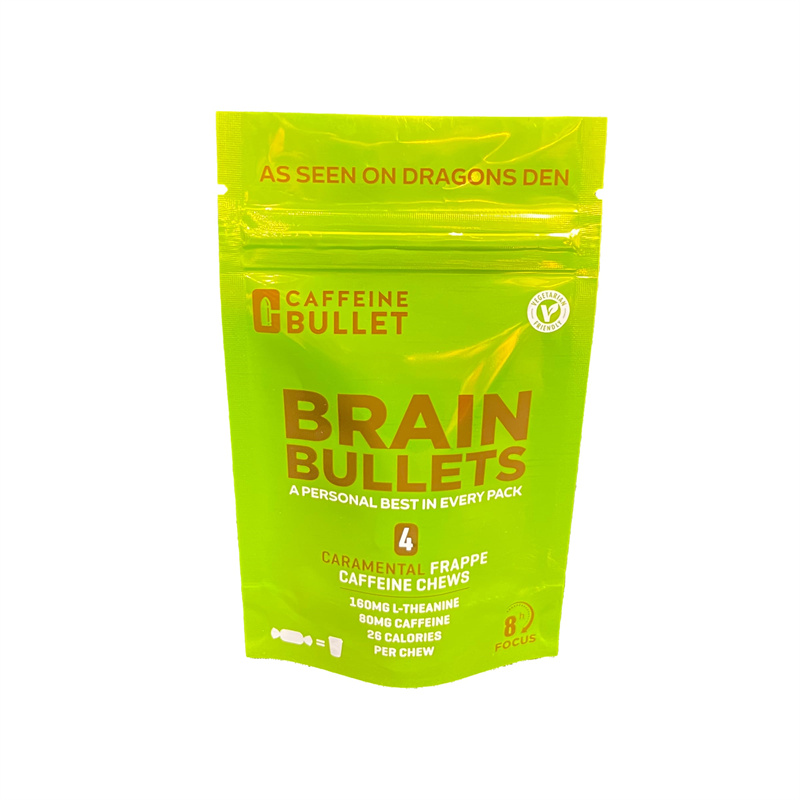

మీరు నమ్మకమైన, అధిక-నాణ్యత ప్యాకేజింగ్ పరిష్కారాల కోసం చూస్తున్నట్లయితే, ఇక వెతకకండి. మాకస్టమ్ గ్లాసీ స్టాండ్-అప్ బారియర్ పౌచ్లులామినేటెడ్ ప్లాస్టిక్ డోయ్ప్యాక్లు మరియు రీసీలబుల్ జిప్పర్లతో మీ ఉత్పత్తుల తాజాదనాన్ని కాపాడటానికి మరియు మీ బ్రాండ్ను ఉత్తమ వెలుగులో ప్రదర్శించడానికి రూపొందించబడ్డాయి. మీ వ్యాపారం కోసం మేము అనుకూలీకరించిన ప్యాకేజింగ్ పరిష్కారాలను ఎలా అందించవచ్చో చర్చించడానికి ఈరోజే మమ్మల్ని సంప్రదించండి!

పోస్ట్ సమయం: నవంబర్-28-2024